I det moderna tillverkningslandskapet är precision och hållbarhet de dubbla pelarna för framgång....

Webbmeny

Produktsökning

Språk

Avsluta Meny

Nyhetskategorier

SENASTE INLÄGGEN

-

Allt du behöver veta om djupteckning med hög precision: din ultimata guide

Jan 08,2026 -

Är diskbänkar för husbilar i rostfritt stål lätta att rengöra?

Jan 01,2026 -

Varför är drickskålar av metall för djur det bästa valet för säkert dricksvatten för husdjur?

Dec 23,2025 -

Vad ska man göra om grader visas på metallstämpeldelar? Hur undviker man dem?

Dec 09,2025 -

Vad är metallböjnings- och ritningsdelar?

Dec 02,2025

Hur undviker man rynka och sprickor i produktion av rostfritt stål.

Förstå grundorsakerna till rynkor och sprickor i djup ritning

Djupritning i rostfritt stål är en precisionsmetallbildande process som formar platta rostfritt stålark till komplexa, ihåliga delar-som är i branscher från fordon till medicinsk utrustning. Två vanliga defekter stör emellertid ofta produktion: rynkor och sprickor. Rynka uppstår vanligtvis när metallplåtens yttre kanter (känt som ”tomt hållare”) upplever otillräcklig spänning under ritningen, vilket får överflödigt material att fälla eller samlas upp. Sprickor härstammar däremot av överdriven stress på metallen-antingen på grund av ojämn kraftfördelning, felaktigt materialval eller otillräcklig smörjning-som överskrider rostfritt ståls draghållfasthet, vilket leder till sprickor, särskilt i snäva radiusområden. Båda defekter förstör inte bara delar utan också avfallsmaterial, tid och arbetskraft. Att adressera dem kräver riktade fixar som är i linje med fysiken i den djupa ritningsprocessen och de unika egenskaperna hos rostfritt stål.

Steg 1: Välj höger rostfritt stål för djup ritning

Inte alla rostfritt stålkvaliteter är lika lämpade för djup ritning - att tappa rätt legering är den första försvarslinjen mot skrynkling och sprickor. Rostfritt ståls formbarhet bestäms av dess duktilitet (förmåga att sträcka sig utan att bryta) och arbetshärdande hastighet (hur snabbt det blir svårare under formningen).

Austenitiska rostfria stål (t.ex. 304, 316) är de mest populära för djup ritning. De erbjuder hög duktilitet och en låg arbetshärdningsgrad, vilket innebär att de kan sträcka sig enhetligt utan att bli spröda eller utveckla sprickor. Grad 304, i synnerhet, är idealisk för djupa, komplexa delar på grund av dess balanserade styrka och formbarhet.

Ferritiska rostfria stål (t.ex. 430) har lägre duktilitet och högre arbetshärdningshastigheter, vilket gör dem bättre lämpade för grunda dragningar snarare än djupa, flerstegsprocesser. Att använda ferritiska kvaliteter för djupa delar ökar risken för sprickbildning, eftersom metallen härdar för snabbt under stress.

Kontrollera dessutom materialets tjocklekskonsistens. Rostfritt stålark med ojämn tjocklek (mer än 0,1 mm variation) kan leda till ojämn kraftfördelning under ritning - tunnare områden kan sträcka för mycket (sprickor), medan tjockare områden kan orsaka överskott av materialuppbyggnad (rynkor). Käll alltid med snäva tjocklekstoleranser för djupa ritningsprojekt.

Steg 2: Optimera Blank Holder Force (BHF) för att förhindra rynkor

Tom Holder Force (BHF) - Trycket som appliceras på ytterkanten på det rostfria stålarket under ritningen - är kritiskt för att kontrollera materialflödet och förhindra rynkor. För lite BHF tillåter det tomma hållarområdet att röra sig fritt, vilket leder till överflödigt material som fälls in i rynkor. För mycket BHF begränsar emellertid materialflödet, ökar spänningen på delens väggar och höjer risken för sprickbildning.

För att optimera BHF:

1.Start med en baslinje: För austenitiska rostfritt stål (t.ex. 304), börja med en BHF på 10–15% av ritningskraften (beräknat baserat på materialets utbytesstyrka och delens ytarea).

2. Justera stegvis: Testa den initiala BHF på ett litet parti delar. Om rynkor dyker upp, öka BHF med 5–10% steg tills rynkor försvinner. Om sprickor inträffar, minska BHF något - detta balanserar spänningen medan du fortfarande kontrollerar materialflödet.

3. Använd variabel BHF för komplexa delar: För delar med ojämna djup (t.ex. de med flänsar eller snäva radier), använd en tom hållare med justerbara tryckzoner. Detta säkerställer högre BHF i områden som är benägna att rynka (t.ex. breda flänsar) och lägre BHF i områden som riskerar (t.ex. djupa hålrum).

Moderna djupa ritningspressar inkluderar ofta digitala BHF-kontroller, vilket möjliggör realtidsjusteringar för att upprätthålla konsistens över produktionskörningar.

Steg 3: Förfina Die -designen för att minska stress och materiellt avfall

Die -design påverkar direkt hur rostfritt stålflöden och tål stress under ritning - medan utformade matriser är en viktig orsak till både skrynkling och sprickor. Nyckeldesignjusteringar för att minimera defekter inkluderar:

Optimera Die Radii: "Corner Radie" för matrisen (där platta arket böjs in i mathålan) är kritiskt. För liten radie (mindre än 2-3 gånger den materiella tjockleken) skapar skarpa krökningar som koncentrerar stress, vilket leder till sprickor. För stor radie kan orsaka överflödigt material att ackumuleras, vilket leder till rynkor. För de flesta djupa rostfritt ståldragningar balanserar en matris på 3–5 gånger arktjockleken materialflöde och spänningsfördelning.

Släta matytor: Grova eller repade matytor ökar friktionen mellan rostfritt stål och matrisen, vilket kan orsaka ojämnt materialflöde (rynkande) eller skrapa metallen (försvaga den och leda till sprickor). Polska dörytor till en finish på RA 0,4 um eller jämnare och inspektera regelbundet för slitage eller skador.

Lägg till dragpärlor (om det behövs): För delar med stora tomma hållareområden (t.ex. breda flänsar), lägg till små, upphöjda "dra pärlor" till dörrens tomma hållare. Dessa pärlor skapar kontrollerat motstånd, bromsande materialflöde och förhindrar överskott av material från att möta i rynkor - utan att lägga till överdriven spänning.

Prototypning dör med dessa justeringar innan full produktion kan hjälpa till att identifiera och fixa designfel tidigt, vilket minskar kostsamma defekter senare.

Steg 4: Applicera smörjning av hög kvalitet för att minimera friktion

Friktion mellan rostfritt stålplåt och matrisen/kompressorn är en dold skyldighet bakom både rynkor och sprickor. Överskott av friktion begränsar materialflödet, vilket gör att metallen sträcker sig ojämnt - prägelområden spricker, medan tjockare områden rynkar. Korrekt smörjning minskar friktionen, vilket gör att metallen kan glida smidigt genom munstycket och distribuera stress enhetligt.

När du väljer och applicerar smörjmedel för djupritning av rostfritt stål:

Välj rätt typ: Använd smörjmedel som är formulerade specifikt för rostfritt stål - dessa innehåller ofta extremt tryck (EP) -tillsatser som tål de höga krafterna för djup ritning. För austenitiska kvaliteter fungerar oljebaserade eller syntetiska smörjmedel (med en viskositet på 100–200 CST vid 40 ° C) bäst; Undvik vattenbaserade smörjmedel för djupa dragningar, eftersom de kan avdunsta eller bryta ner under värme.

Applicera ett konsekvent lager: Använd en spray eller rulle för att applicera ett tunt, jämnt skikt av smörjmedel på båda sidor av det rostfria stålarket. För lite smörjmedel orsakar friktion; För mycket kan leda till smörjmedelsuppbyggnad i matrisen, vilket stör materialflödet och orsakar rynkor. Sikta på en tjocklek på 5–10 um.

Ansök igen vid behov: För djupdragning av flera steg (där delar bildas i flera pass), applicera åter smörjmedel mellan steg. Metallens yta kan slitna smörjmedel under varje dragning, vilket ökar friktionen i efterföljande steg.

Steg 5: Kontrollprocessparametrar (hastighet, temperatur) för enhetlig formning

Även med rätt material, formkonstruktion och smörjning kan felaktiga processparametrar fortfarande orsaka defekter. Två kritiska parametrar för kontroll är ritningshastighet och temperatur:

Ritningshastighet: Rostfritt stål sträcker sig mest enhetligt med måttliga hastigheter. För snabbt en hastighet (som överstiger 50 mm/s för austenitiska kvaliteter) ger inte metallen tillräckligt med tid att flyta jämnt, vilket leder till lokal stress och sprickbildning. För långsam hastighet (mindre än 10 mm/s) kan få metallen att svalna (om processen genererar värme) eller håller sig vid munstycket, vilket leder till rynkor. Testhastigheter i intervallet 20–40 mm/s och justerar baserat på delkvalitet.

Temperaturkontroll: Djup ritning genererar värme på grund av friktion och arbetar härdning. För rostfritt stål kan överdriven värme (över 150 ° C) minska duktiliteten, vilket gör metallen mer benägen att spricka. För att förhindra överhettning:

Använd kylda matriser (via vattenjackor) för produktion med hög volym.

Pausa produktionen kort var 50–100 delar för att låta maten och metallen svalna.

Undvik att stapla nyligen ritade delar-värmesätt som fångas mellan delar kan försvaga metallen och orsaka efterbildande sprickor.

Steg 6: Implementera inspektioner efter ritning och processförbättringar

Att förhindra rynkor och sprickbildning slutar inte med produktion-regelbundna inspektioner och kontinuerlig förbättring är nyckeln till långsiktig felminskning.

Kontrollera delar omedelbart efter ritning: Använd visuella inspektioner för att kontrollera om ytor eller sprickor och använd bromsok för att mäta väggtjocklek (ojämn tjocklek indikerar stresspunkter som kan leda till sprickor). För kritiska delar använder du NDT-metoder för icke-destruktiv testning (NDT) som ultraljudstest för att upptäcka dolda sprickor.

Spårdefektmönster: Logga in typen, platsen och frekvensen för defekter (t.ex. "rynka på flänskanter" eller "Cracking at Die Radie"). Dessa data hjälper till att identifiera grundorsaker - till exempel, om sprickor konsekvent visas i samma område, kan matrisradie behöva justera.

Tågoperatörer: Se till att produktionspersonalen förstår hur du justerar BHF, tillämpar smörjmedel och övervakar processparametrar. Även små operatörsfel (t.ex. ojämn smörjning eller felaktiga BHF -inställningar) kan leda till defekter, så regelbunden träning i bästa praxis är avgörande.

Slutsats: En systematisk strategi för defektfri djup ritning

Att undvika att rynka och spricka i djupa ritning av rostfritt stål kräver ett systematiskt tillvägagångssätt-inledande med materialval och sträcker sig genom design, processkontroll och efterproduktionskontroll. Genom att välja duktila rostfritt stålkvaliteter, optimera tomma hållarkraft, förädla die-geometri, använda smörjning av hög kvalitet, kontrollera hastighet och temperatur och implementera regelbundna inspektioner kan tillverkare avsevärt minska defekterna. Målet är att balansera materialflödet (för att förhindra rynkor) och stressfördelning (för att förhindra sprickor) - en balans som kommer från att förstå de unika egenskaperna hos rostfritt stål och fysiken i den djupa ritningsprocessen. Med dessa steg kan produktionsteam konsekvent skapa högkvalitativa, defektfria rostfritt stål djupa ritningsdelar.

Drickskålar för metalldjur: Är plastskålar benägna att gå sönder och gömma bakterier? Kan metallversioner lösa problem med boskapsvattenhygien?

Vilka material förbättrar hållbarheten för stämplingsdelar?

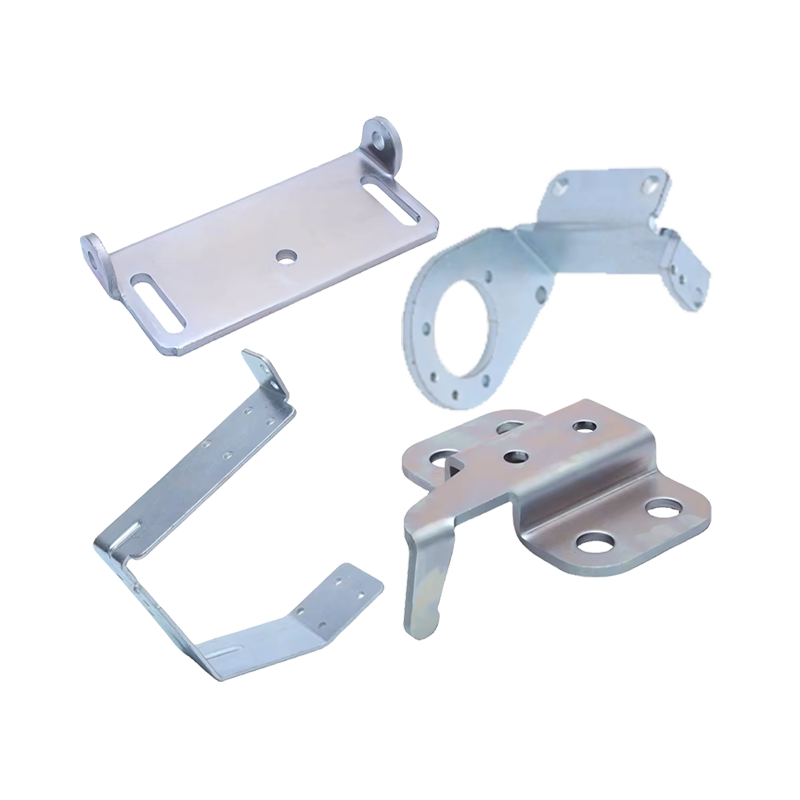

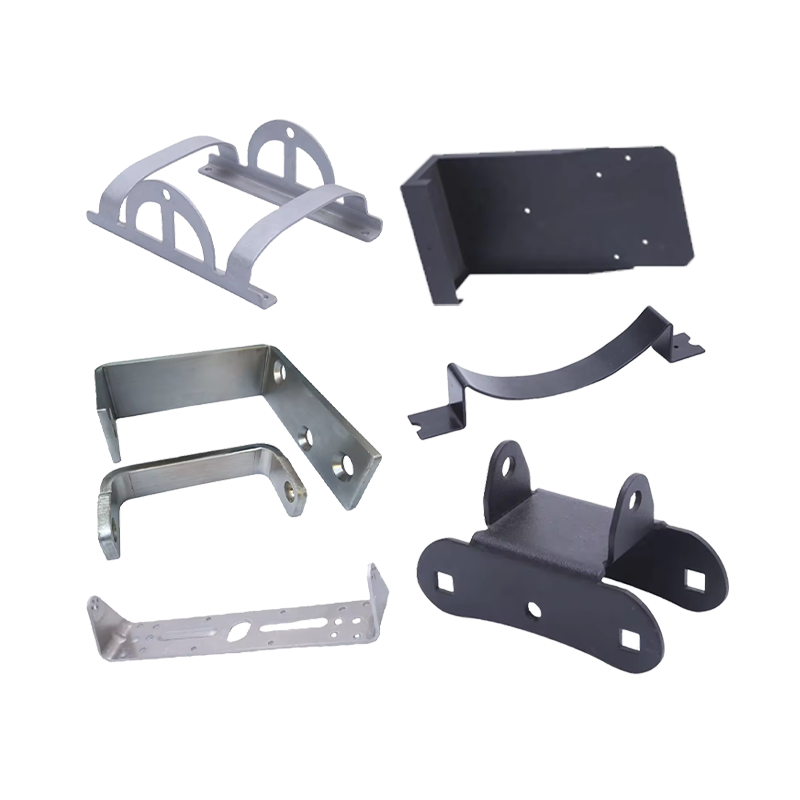

relaterade produkter

Oavsett om du vill bli vår partner eller behöver vår professionella vägledning eller support i produktval och problemlösningar, är våra experter alltid redo att hjälpa till inom 12 timmar globalt

kontakta ossPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Enhet 2, byggnad 19, Zhichuangzhizao Park, Chengdong Industrial Zone, Xiangshan, Ningbo, 315705, Zhejiang, Kina

För husbilsentusiaster är köksutrymmet begränsat, och materialet och enkelheten att rengöra diskb...

Med den ökande medvetenheten om husdjursvård, ägnar husdjursägare mer och mer uppmärksamhet åt si...