I det moderna tillverkningslandskapet är precision och hållbarhet de dubbla pelarna för framgång....

Webbmeny

Produktsökning

Språk

Avsluta Meny

Nyhetskategorier

SENASTE INLÄGGEN

-

Allt du behöver veta om djupteckning med hög precision: din ultimata guide

Jan 08,2026 -

Är diskbänkar för husbilar i rostfritt stål lätta att rengöra?

Jan 01,2026 -

Varför är drickskålar av metall för djur det bästa valet för säkert dricksvatten för husdjur?

Dec 23,2025 -

Vad ska man göra om grader visas på metallstämpeldelar? Hur undviker man dem?

Dec 09,2025 -

Vad är metallböjnings- och ritningsdelar?

Dec 02,2025

En fullständig analys av metallböjningsdelar Processing Technology: Från traditionell böjning till precisionsformning

1. Böjningsböjning Bearbetningsteknik och klassificering

Bearbetningstekniken för metallböjningsdelar utgör ett av de största och mest komplexa processsystemen i modern tillverkning. Det kan klassificeras på olika sätt och kan delas upp enligt flera dimensioner såsom deformationstemperatur, kraftapplikationsmetod, verktygstyp, etc. Att förstå strukturen och konnotationen av detta tekniska system är grunden för att behärska essensen av metallböjningstillverkning och förutsättningen för att välja den bästa procesvägen.

Temperaturdimensionsklassificeringen delar metallböjningsprocessen i tre kategorier: kall böjning, varm böjning och varm böjning. Den kalla böjningsprocessen utförs vid rumstemperatur och är lämplig för de flesta metallmaterial med god duktilitet, såsom lågkolstål, aluminium, koppar och dess legeringar. Det har fördelarna med låg energiförbrukning, hög effektivitet och god ytkvalitet, men står inför problemet med springbackkontroll. Varm böjning (200-600 ℃) riktar sig främst till material med dålig formbarhet vid rumstemperatur, såsom höghållfast stål och magnesiumlegeringar. Det minskar utbytesstyrkan och formningsbelastningen genom att på lämpligt sätt höja temperaturen, samtidigt som du undertrycker springbacken. Varmböjning (> 700 ℃) används för böjning och bildning av metaller på svåra att deforma såsom titanlegeringar, volfram och molybden eller stora strukturella delar, såsom den heta böjbehandlingen av fartygsband. Fördelen är att deformationsmotståndet är extremt liten, men den står inför kvalitetsproblem som oxidation och grovkorn. Temperaturvalet måste balansera materialegenskaperna, delnoggrannhet och produktionsekonomi.

Klassificeringen av Force Application Methods avslöjar den mekaniska karaktären hos olika processer. Gratis böjning är den mest grundläggande formen. Endast böjmomentet appliceras på plattan eller profilen genom formen. Stresstillståndet i deformationszonen är relativt enkelt, men noggrannhetskontrollen är svår. Korrigeringsböjning lägger till en efterbehandlingsprocess på grundval av fri böjning och styr den slutliga formen genom formens exakta begränsning. Typiska applikationer inkluderar böjbehandlingen av bildörrledningar. Trepunktsböjning använder två fasta stötter och en mellanliggande aktiv stans för att uppnå exakt deformation. Det används ofta i materialprestationstest och produktion av små satser. Kontinuerlig böjning täcker processer såsom rullböjning och rullformning. Komplexa tvärsnittsformer uppnås genom flera progressiva deformationer. Det har en dominerande position i tillverkningen av långstora delar som byggnadsgardinväggskölar och bilskenor. Spinnböjning kombinerar rotationsrörelse och axiellt foder och är särskilt lämplig för bildning av axymmetriska delar, såsom tillverkning av raketbränsletankhuvuden.

Klassificeringen av verktygssystem återspeglar utvecklingsnivån för processutrustning. Traditionella böjmaskiner förlitar sig på det enkla samarbetet med övre och nedre formar. Mögelkostnaden är låg men flexibiliteten är dålig, vilket är lämpligt för storskalig standardiserad produktion. CNC-böjningscentret är utrustat med ett hydrauliskt eller elektriskt servosystem, som styr rörelsens rörelse och placering av multi-axel-bakmätaren genom CNC-programmet för att uppnå snabb övergång av komplexa delar. Dieless bildningsteknologier såsom laserassisterad böjning och elektromagnetisk bildning uppnår deformation genom energifält snarare än fysiska formar, vilket visar unika fördelar i prototyputveckling och småpartiproduktion.

Utvecklingen av metallböjningsteknologisystemet visar en tydlig trend med processintegration. Olika traditionella processer med tydliga gränser penetrerar varandra för att bilda en sammansatt bearbetningslösning. Till exempel kombinerar laserassisterad böjning den lokala mjukgöringseffekten av värmebehandling med precisionsfördelen med kall böjning; Hydraulisk formning och inre högtrycksböjningsteknik oskärpa gränsen mellan böjning och sträckning för att uppnå en mer enhetlig stamfördelning. Denna fusion har främjat den kontinuerliga utvecklingen av metallböjningsteknologi mot högre precision, mer komplexa former och bättre prestanda och utökade kontinuerligt de möjliga gränserna för teknisk design.

2. Precision Forming Technology: Breaking Through the Begränsningar av traditionell teknik

Precision Forming Technology representerar den mest avancerade utvecklingen inom området metallböjning. Genom innovativa energiöverföringsmetoder, exakta kontrollstrategier och tvärvetenskaplig processintegration bryter den genom de inneboende begränsningarna av traditionell böjning när det gäller geometrisk komplexitet, dimensionell noggrannhet och materiell anpassningsförmåga. Dessa avancerade processer uppfyller inte bara de stränga kraven för delkvalitet inom avancerade fält som flyg- och precisionselektronik, utan öppnar också nya sätt för lätt och funktionell design av metallkonstruktionsdelar.

Servo Electric Bending Technology har skrivit om processstandarder för precisionsböjning med sin utmärkta dynamiska prestanda. Jämfört med traditionella hydrauliska system eliminerar strukturen för servomotorer som direkt driver kulskruvar kompressibiliteten och hysteresen av hydraulolja och uppnår enastående kontrollnoggrannhet (± 0,005 mm). Tredimensionell fri böjningsteknik bryter plan deformationsbegränsning av traditionell böjning och inser kontinuerlig bildning av komplexa kurvor i rymden.

Elektromagnetisk formningsteknik (EMF) använder Lorentz-kraften som genereras av övergående starka magnetfält (10-50T) för att uppnå höghastighetsdeformation av metaller, vilket är en typisk dieless bildningsprocess. Denna högenergi-formningsfunktion ger unika fördelar: tröghetseffekten förbättrar materialets fluiditet, och gränsböjningsradie för aluminiumlegering reduceras från 3T vid rumstemperatur till 0,5T (T är materialets tjocklek); Det adiabatiska tillståndet undertrycker springback, och vinkelnoggrannheten förbättras med 5-8 gånger; Ingen fysisk mögel krävs, vilket är lämpligt för anpassad produktion av små batch.

Intern högtrycksböjningsteknik (IHB) kombinerar hydraulisk formning med böjteknologi och uppnår högprecisionsböjning av rör genom den exakta samordningen av internt vätsketryck (50-400MPa) och axiell tryck. Dess kärnteknologi är tryckförskjutningskoordinerad kontroll: upprätthålla högt tryck på utsidan av svängen för att undertrycka rynkor, samtidigt som du minskar trycket på grund av svängen för att undvika brott; Axiell framdrivning kompenserar för materialförlängning, så att väggtjockleksavvikelsen styrs inom ± 5%. Jämfört med traditionell mandrelböjning kan intern högtrycksteknologi minska böjningsradie med 30% (till 1,5D, D är rördiametern), förbättrar den inre ytkvaliteten med 2-3 nivåer och ingen smörjning och efterföljande rengöring krävs.

Den sammansatta böjningsprocessen löser begränsningarna för en enda process genom synergin för flera energiformer. Vid bearbetning av aluminiumlegeringskroppsdelar minskar denna process springbacken från 8 ° till 0,3 °, ytkvaliteten ra <0,4 um och kornstorleken är 50% finare än traditionell varmformning. En annan innovativ riktning är ultraljudassisterad böjning, som överlagrar 20 kHz högfrekventa vibrationer (amplitud 10-30μm) på den konventionella böjningsprocessen, minskar flödesstressen med 15-25% genom den vibrationsmjukande effekten och förbättrar den materiella flytande, vilket är särskilt lämpligt för precisionsböjning av nära-Packed Hexagonal-metaller och förbättrar den materiella flytande, vilket är särskilt lämpligt för precisionsböjning av nära-kapadonellstruktur. Sådan Magnesium Alloy Alloy Alloy.

Genombrottet i precisionsbildande teknik återspeglas inte bara i själva processen, utan också vid inrättandet av ett fullprocesskvalitetssäkringssystem. Kombinationen av online-lasermätning, avkänning av kraftförskjutning, termisk avbildning och andra övervakningsmetoder med digital tvillingteknologi inser realtidsåterkopplingskontroll av formningsprocessen. Dessa tekniska framsteg har gemensamt främjat omvandlingen av metallböjningsbehandling från erfarenhetsberoende till vetenskapsdriven, vilket lägger en teknisk grund för intelligent uppgradering av tillverkningsindustrin.

Varför älskar RV -resenärer rostfria sänkor?

Cast Iron Automatic Drinking Fountain: En hållbar drickslösning utformad för nötkreatur och hästar

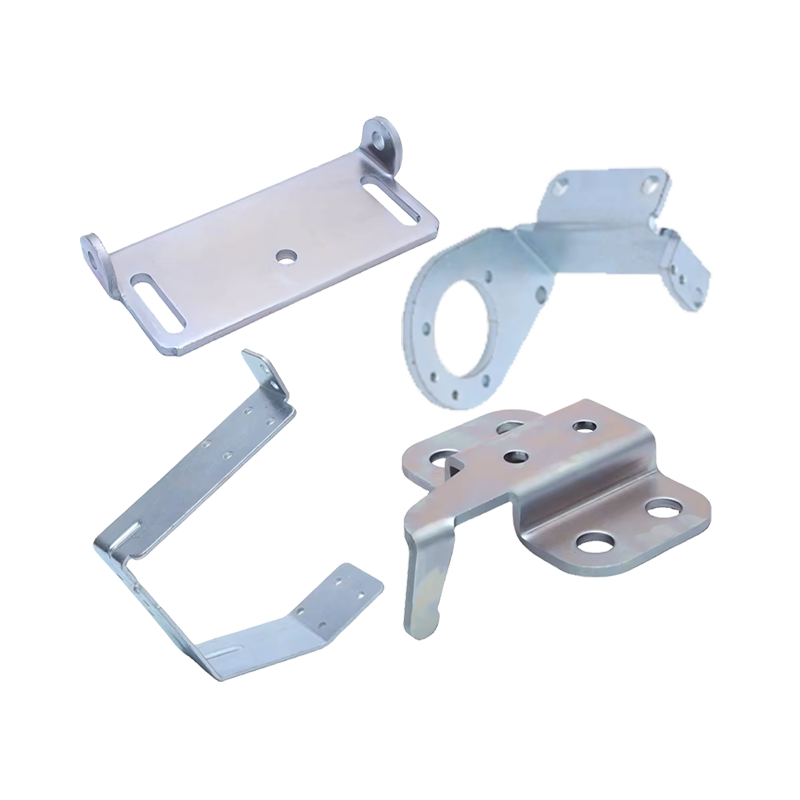

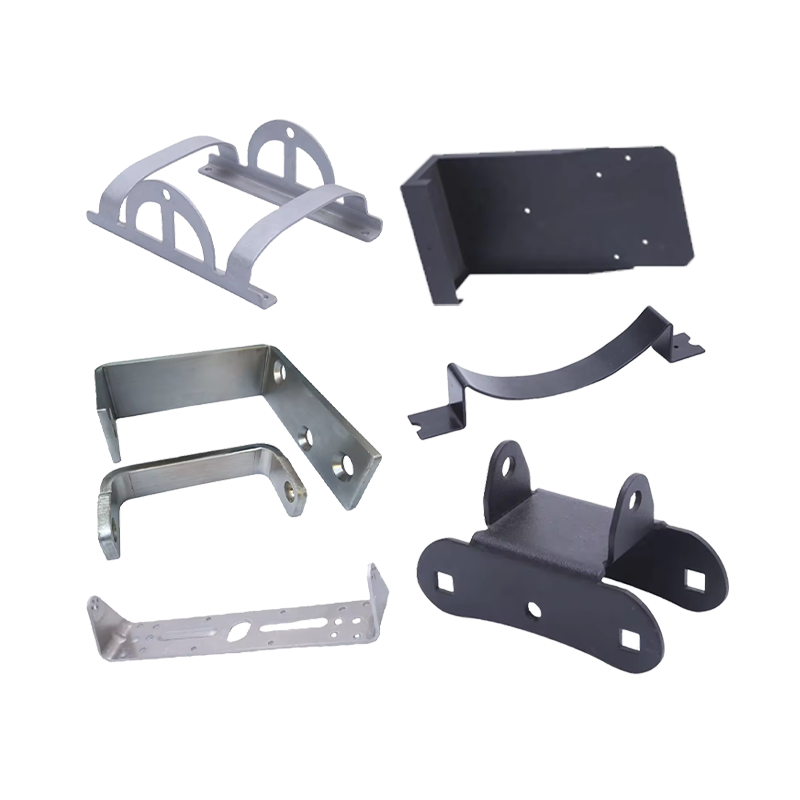

relaterade produkter

Oavsett om du vill bli vår partner eller behöver vår professionella vägledning eller support i produktval och problemlösningar, är våra experter alltid redo att hjälpa till inom 12 timmar globalt

kontakta ossPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Enhet 2, byggnad 19, Zhichuangzhizao Park, Chengdong Industrial Zone, Xiangshan, Ningbo, 315705, Zhejiang, Kina

För husbilsentusiaster är köksutrymmet begränsat, och materialet och enkelheten att rengöra diskb...

Med den ökande medvetenheten om husdjursvård, ägnar husdjursägare mer och mer uppmärksamhet åt si...